Concepto de deformación:

La deformación es el cambio en ele tamaño o forma de un cuerpo debido a esfuerzos internos producidos por uno o más fuerzas aplicadas sobre el mismo o la ocurrencia de dilatación térmica.

La deformación que también se conoce como deformación unitaria, se obtiene dividiendo la deformación total entre la longitud de la barra. Se denota con la letra griega minúscula épsilon.

Ejemplo 1

La figura nos muestra una fuerza de tensión axial de 10 000 Lb, aplicada a una barra de aluminio con un diámetro de 0.75 plg. antes de aplicar la carga, la longitud de la barra era de 10 plg. Luego de aplicar la carga, la longitud es de 10.023 plg. Por consiguiente, la deformación total es de 0.023 plg.

La acción cortante en las caras paralelas del elemento tienden a deformarlo angularmente, como se muestra en la imagen. El ángulo medido en radianes, es la deformación por cortante.

En los problemas prácticos se encuentra sólo valores sumamente pequeños de deformación por cortante y, por consiguiente, las dimensiones del elemento sólo se cambia levemente.

Modulo de elasticidad

Puede obtenerse una medida de la rigidez del material, calculando el coeficiente del esfuerzo normal en un elemento, y la deformación correspondiente en el mismo dentro del límite proporcional del material. Esta relación se conoce como módulo de elasticidad, y se denota por E.

Un material con un valor de elasticidad elevado se deformará menos con un esfuerzo dado, que con un valor reducido de elasticidad.

Modulo de elasticidad cortante

El coeficiente del esfuerzo cortante y la deformación por cortante de conoce como módulo de elasticidad cortante, modulo de rigidez y se denota por G.

Es una propiedad del material, y se relaciona con el módulo de tensión y el coeficiente de Poisson por:

Coeficiente Poisson

El coeficiente de la deformación lateral en el elemento a la deformación axial se conoce como coeficiente de poisson, y es una propiedad del material del que está hecho el miembro de carga.

Propiedades Mecánica de los Materiales:

En el sistema ingles la unidad de coeficiente de expansión térmica es °F¹, y en el sistema internacional es °C-¹.

La deformación térmica (d) depende del coeficiente de expansión térmica (a), de la longitud del elemento (L) y de cambio de temperatura (DT) se puede calcular como:

Un material con un valor de elasticidad elevado se deformará menos con un esfuerzo dado, que con un valor reducido de elasticidad.

Modulo de elasticidad cortante

El coeficiente del esfuerzo cortante y la deformación por cortante de conoce como módulo de elasticidad cortante, modulo de rigidez y se denota por G.

Es una propiedad del material, y se relaciona con el módulo de tensión y el coeficiente de Poisson por:

El coeficiente de la deformación lateral en el elemento a la deformación axial se conoce como coeficiente de poisson, y es una propiedad del material del que está hecho el miembro de carga.

Deformación simple

Se puede definir como la relación existente entre la deformación total y la longitud inicial del elemento, la cual permitirá determinar la deformación del elemento sometido a esfuerzos de tensión o compresión axial.

Entonces, la fórmula de la deformación unitaria es:

ε: Deformación Unitaria

δ: Deformación Total

L: Longitud inicial

Tipos de materiales

Tipos de materiales

Materiales Frágiles:

Resistencia última, mayor que la ocurrida en el ensayo de tensión.

No presenten punto de cedencia en ningún caso

El esfuerzo de rotura incide con el esfuerzo.

Formación de conos de desprendimientos y destrucción de materiales debido a la llegada al límite de rotura.

Su deformación es muy pequeña en comparación con los materiales dúctiles.

Se fractura con mayor facilidad en comparación con un material dúctil.

Propiedades Mecánica de los Materiales:

Resistencia mecánica: la resistencia mecánica de un material es su capacidad de resistir fuerzas o esfuerzos. Los tres esfuerzos básicos son:

Esfuerzo de Tensión: es aquel que tiende a estirar el miembro y romper el material. Donde las fuerzas que actúan sobre el mismo tienen la misma dirección, magnitud y sentidos opuestos hacia fuera del material. Como se muestra en la siguiente figura. Y viene dado por la siguiente formula:

Esfuerzo de compresión: es aquel que tiende aplastar el material del miembro de carga y acortar al miembro en sí. Donde las fuerzas que actúan sobre el mismo tienen la misma dirección, magnitud y sentidos opuestos hacia dentro del material. Como se muestra en la siguiente figura. Y viene dado por la siguiente formula:

Esfuerzo cortante: este tipo de esfuerzo busca cortar el elemento, esta fuerza actúa de forma tangencial al área de corte. Como se muestra en la siguiente figura. Y viene dado por la siguiente formula:

Rigidez: La rigidez de un material es la propiedad que le permite resistir deformación

Elasticidad: Es la propiedad de un material que le permite regresar a su tamaño y formas originales, al suprimir la carga a la que estaba sometido. Esta propiedad varía mucho en los diferentes materiales que existen. Para ciertos materiales existe un esfuerzo unitario más allá del cual, el material no recupera sus dimensiones originales al suprimir la carga. A este esfuerzo unitario se le conoce comoLímite Elástico.

Plasticidad: Esto todo lo contrario a la elasticidad. Un material completamente plástico es aquel que no regresa a sus dimensiones originales al suprimir la carga que ocasionó la deformación.

Ductilidad: Es la propiedad de un material que le permite experimentar deformaciones plásticas al ser sometido a una fuerza de tensión.

Maleabilidad: Es la propiedad de un material que le permite experimentar deformaciones plásticas al ser sometido a una fuerza de compresión.

Deformación: son los cambios en la forma o dimensiones originales del cuerpo o elemento, cuando se le somete a la acción de una fuerza. Todo material cambia de tamaño y de forma al ser sometido a carga.

Diagrama s - e

A) Limite de proporcionalidad: Se observa que va desde el origen O hasta el punto llamado límite de proporcionalidad, donde se deduce la tan conocida relación de proporcionalidad entre la tensión y la deformación enunciada en el año 1678 por Robert Hooke. Cabe resaltar que, más allá la deformación deja de ser proporcional a la tensión.

B) Limite de elasticidad: Es la tensión más allá del cual el material no recupera totalmente su forma original al ser descargado, sino que queda con una deformación residual llamada deformación permanente.

C) Punto de fluencia: Es aquel donde en el aparece un considerable alargamiento o fluencia del material sin el correspondiente aumento de carga que, incluso, puede disminuir mientras dura la fluencia.

D) Esfuerzo máximo: Es la máxima ordenada en la curva esfuerzo-deformación.

E) Esfuerzo de rotura: Verdadero esfuerzo generado en un material durante la rotura.

Cambio de temperatura

Al presentarse un cambio de temperatura en un elemento, éste experimentará una deformación axial, denominada térmica. Si la deformación es controlada entonces no se presenta la deformación, pero si un, pero si un esfuerzo, llamado esfuerzo térmico. Los casos más generales de deformación y esfuerzo térmico, son:

Deformación Térmica

Al presentarse un cambio de temperatura en un elemento, éste experimentará una deformación axial, denominada térmica. Si la deformación es controlada entonces no se presenta la deformación, pero si un, pero si un esfuerzo, llamado esfuerzo térmico. Los casos más generales de deformación y esfuerzo térmico, son:

- puentes y elementos estructurales, donde se puede pasar de temperaturas iniciales de -30 °F a 110 °F.

- Vehículos y maquinas.

- Piezas de maquinas con calentamiento excesivo como motores, hornos, cortadores de metal, trenes de laminación, equipo de moldeo y extrusión de plástico, compresores de aire y mecanismos industriales

En el sistema ingles la unidad de coeficiente de expansión térmica es °F¹, y en el sistema internacional es °C-¹.

La deformación térmica (d) depende del coeficiente de expansión térmica (a), de la longitud del elemento (L) y de cambio de temperatura (DT) se puede calcular como:

Cuadro : Coeficiente de expansión térmica de algunos metales, vidrio cilindrado, madera y concreto, x

10 -6

Ejemplo:

Multiaxiedad

Perfiles sujetos a esfuerzos de tensión

| |

Barra de acero sujeta a tensión

(Resistencia por fluencia y fractura)

|

|

Ángulos de lados iguales con una hilera de tornillos

(Resistencia por fluencia y fractura)

| |

Ángulo de lados iguales con dos hileras de tornillos

(Resistencia por fluencia y fractura)

| |

Ángulo de lados iguales soldados

(Resistencia por fluencia)

| |

Resistencia de placa con orificios desfasados

(Resistencia por fluencia y fractura)

| |

Resistencia de tensión de perfil tipo ángulo atornillado

(Resistencia por fluencia y fractura)

| |

Resistencia a tensión de perfil tipo canal atornillado

(Resistencia por fluencia y fractura)

| |

Resistencia por bloque de corte de perfil tipo ángulo

(Resistencia por fluencia y fractura)

| |

Perfile sujetos a esfuerzos de compresión

| |

Perfil W como columna biarticulada

(Pandeo por flexión)

| |

Perfil W como columna biarticulada arriostrada

(Pandeo por flexión)

| |

Perfil W como columna biarticulada sujeto a carga factorizada

(Pandeo por flexión)

| |

Perfil WT como columna

(Pandeo flexionante y flexotorsionante)

| |

Perfil WT como columna

| |

Dos ángulos sometidos a compresión Caso 1 tornillo con apriete ligero

(Pandeo flexionante y flexo-torsionante)

| |

Perfiles sujetos a esfuerzos de flexión cortante

| |

Viga simplemente apoyada, perfil W

(Con soporte lateral continuo)

| |

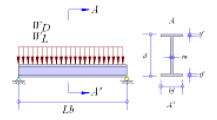

Viga simple apoyada, perfil W con longitud no soportada Lb

| |

Viga simplemente apoyada, perfil W a cargas de servicio WD y WL

| |

Viga simplemente apoyada, perfil W a cortante sujeta a cargas de servicio WD y WL

| |

Viga simplemente apoyada, perfil W a cortante sujeta a cargas de servicio WD y WL

| |

Capacidad resistente por bloque de cortante de perfil W despatinado

| |

Análisis de deflexión en viga, perfil W

| |

Perfiles sujeto a esfuerzos de flexocompresión

| |

Revisión de alma compacta de un perfil W sujeto a momento flexionante y a carga axial

| |

Perfil W en marco arriostrado sujeto a flexocompresión

| |

Viga a flexocompresión, perfil W

| |

Viga a flexocompresión, perfil W

| |

Viga a flexocompresión en marco no arriostrado, perfil W

| |

Problemas de conexiones simples soldadas y atornilladas

| |

Capacidad resistente por aplastamiento de una conexión simple atornillada

| |

Capacidad resistente por aplastamiento y cortante de una conexión simple atornillada (tornillos comunes)

| |

Capacidad resistente por aplastamiento y cortante de una conexión simple atornillada (tornillos de alta resistencia)

| |

Revisión de conexión en barra de acero sujeta a

| |

Capacidad resistente por aplastamiento y cortante de un perfil de lados iguales

| |

Conexión crítica al deslizamiento

| |

Obtención del número y distribución de tornillos adecuada para perfil tipo Canal

| |

Obtención de resistencia de conexión soldada

| |

No hay comentarios:

Publicar un comentario